浅い彫の焼印製作の経緯

メタルアートで作っている焼印は通常印面の彫りを3ミリにしていますが、用途により深さを変える事があります。例えば、あるお菓子屋さんは職人さんからの指定で6ミリで彫る事になっていますし、ある蒲鉾屋さんはもっと深い10ミリで作ります。そのような状況なので、3ミリ以上彫る事はありますが、逆に浅く彫った事はあまりありません。今までで浅く彫った事と言えば焼印を作る場合ではなく、溶かした蝋をたらして、封印を押す封ロウ用のコテを作ったときに1ミリで彫った事位でした。焼印を作る時にロストワックス鋳造という、細かい物も鋳造出来る方法を使っていますが、鋳造用の機械が家庭用100Vで作動する機械を使っているので、工業用の大型機械に比べ、細い部分まで綺麗に鋳造するのが難しい面があります。そこで、鋳型の温度を細かく管理することで出来るだけベストな鋳造をと思っていますが、鋳造する線の太さが0.5ミリ以下になるとうまく鋳型に鋳込めない確率があがります。又、当然の事として印面を深く彫る程、細い部分に加わる圧力が減るのでその分、うまく鋳造できなくなる確率があがります。一番よい方法は、真空加圧式の大型鋳造機をいれれば、いいのですが電源を工業用200Vにして、高価な機械を導入しないとならない為に、焼印の製作単価も必然的に上げる事になってしまいます。そこで逆転の発想として、今ある機械で細い線も安定して鋳造出来るように、印面の彫を浅くして実験してみました。

小樽マンホールの浅彫り焼印で実験

メタルアートでは、焼印以外にキーホルダーやストラップも製作しており、小樽水道局から許可を得て、小樽のマンホールに関する商品を開発中です。本来は、ラバーキャストという方法で、低融点合金をゴム型に流して、キーホルダー用の金属ヘットを作ろうと思っていたのですが、小樽市内の観光お土産店をみて回った所、ある程度の量をキーホルダーとして販売していく為には、販売単価で500円前後にしなければならず、そのためには、委託販売料金等を考えると100円代の製造原価を保たないと利益がでない計算になります。そこで、金属ヘットのキーホルダーでは採算に乗らないので、革のキーホルダーに焼印を押して販売できないか考えました。取引のある革関係の業者さんのカタログから、革のキーホルダーとして使えそうな部材を見つけましたので、それに合う小樽マンホールの焼印を作る事にしました。ところが、キーホルダーの部材の大きさから作る焼印の大きさを算出すると、大きくとも35ミリ丸が限度で、小樽のマンホールの複雑な細かなデザインを焼印にして35ミリの大きさにおさめるには、今までの方法では作れないと思い思い切って逆に焼印の印面の彫を極端に浅くして作るとどうなるか試す事にしました。

0.7ミリ彫の小樽マンホール焼印

焼印として作れることを前提に彫の深さを極端に浅く0.7ミリにしてみる事にしました。今まで焼印を作ってきた経験から通常の3ミリでは焼印として作れないデザインなので、思案した結果、彫を浅くしてみようと思い、彫の浅い焼印を押した時にどうのような印影になるかの実験もかねて思い切って0.7ミリにしました。

上の写真は小樽マンホールの蒸気機関車のデザインを35ミリ丸の大きさにして鋳造した彫の深さ0.7ミリの浅彫焼印の鋳造後の写真です。写真と撮りやすくするために印面部分を先に紙ヤスリで平面だししてから、斜めの角度で撮りました。

写真をみると0.7ミリでも深く見えます。

上の写真は、出来上がった0.7ミリの浅彫焼印を木の板に押した画像です。何度か写真を撮りましたがピントが甘く、シャープな画像で撮れませんでした。すみません。本当は、キーホルダー用の革の部材で試してみたいのですが、注文した部材がまだ手元に届いていないので木に押して見ました。又、今回は電気ごて式ではなく直火式で試しましたが、革に押すときまで電気ごて式に作り替えて温度コントローラも取り付けてベストな状態で押せるように準備しておきます。

最後に結果として。

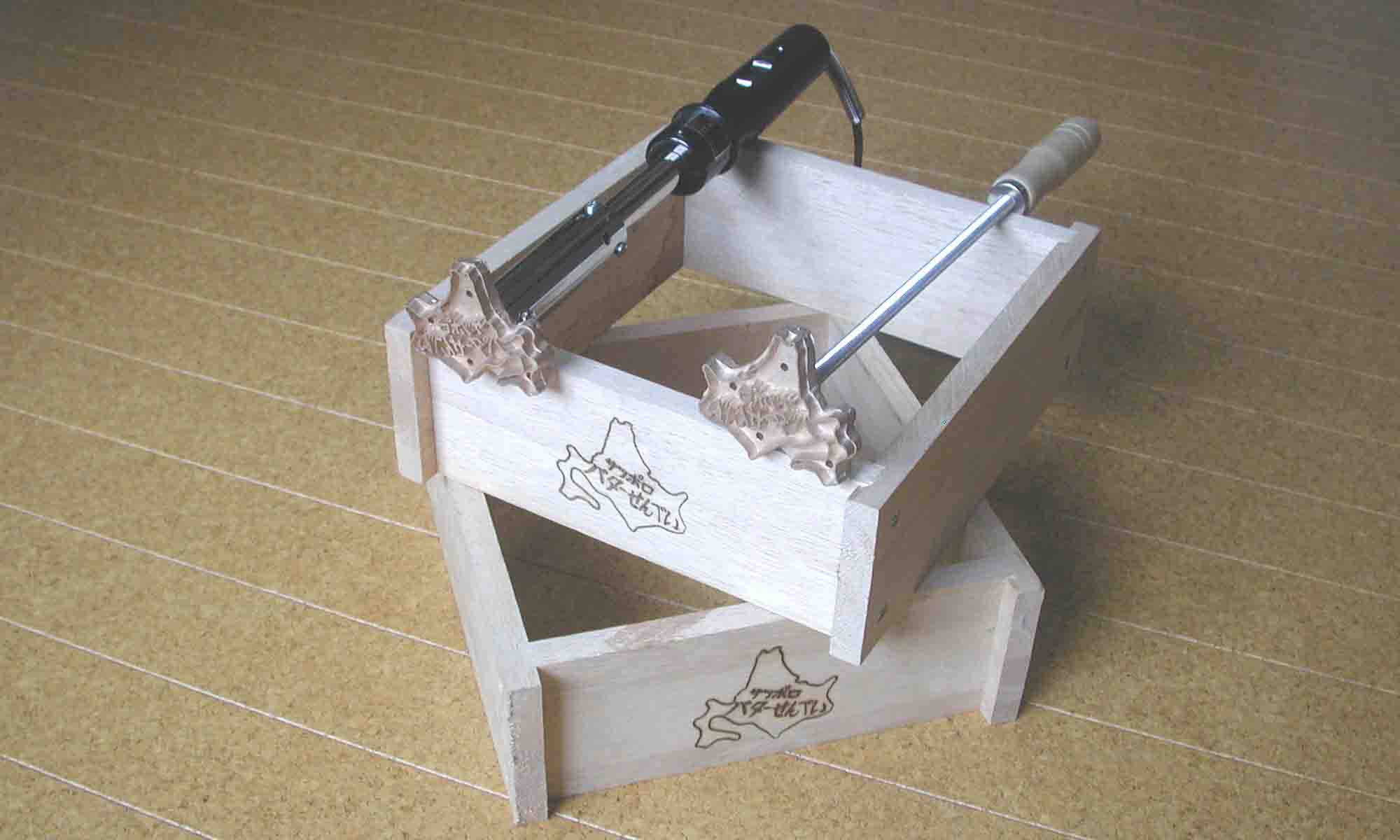

今回、0.7ミリ彫という試したことがない浅い彫の焼印を作り実験してみましたが、思ったより綺麗に押せて私自身が一番驚いています。今まで、標準3ミリ彫った事に意味があったのでしょうか?注文しているキーホルダー用の部材が着きましたら、実際に今回の焼印を押して見て、うまくいけば、焼印スタンドで押せるように専用の冶具を作りご紹介したいと思っています。又、小樽マンホールは今回の蒸気機関車とは別のデザインが沢山ありますので、随時、別のデザインにも挑戦していこうと思います。