あるタイヤメーカー様からタイヤに使う為の焼印作りを依頼されました。前にも別のメーカー様からタイヤに押す焼印を依頼されましたがその時に使ったタイヤ専用の電気ゴテと同じ物を使った焼印です。同じ電気ゴテですが前回とサイズや仕様が違うので、焼印の印面を取り付ける方法を工夫しないとできませんでした。

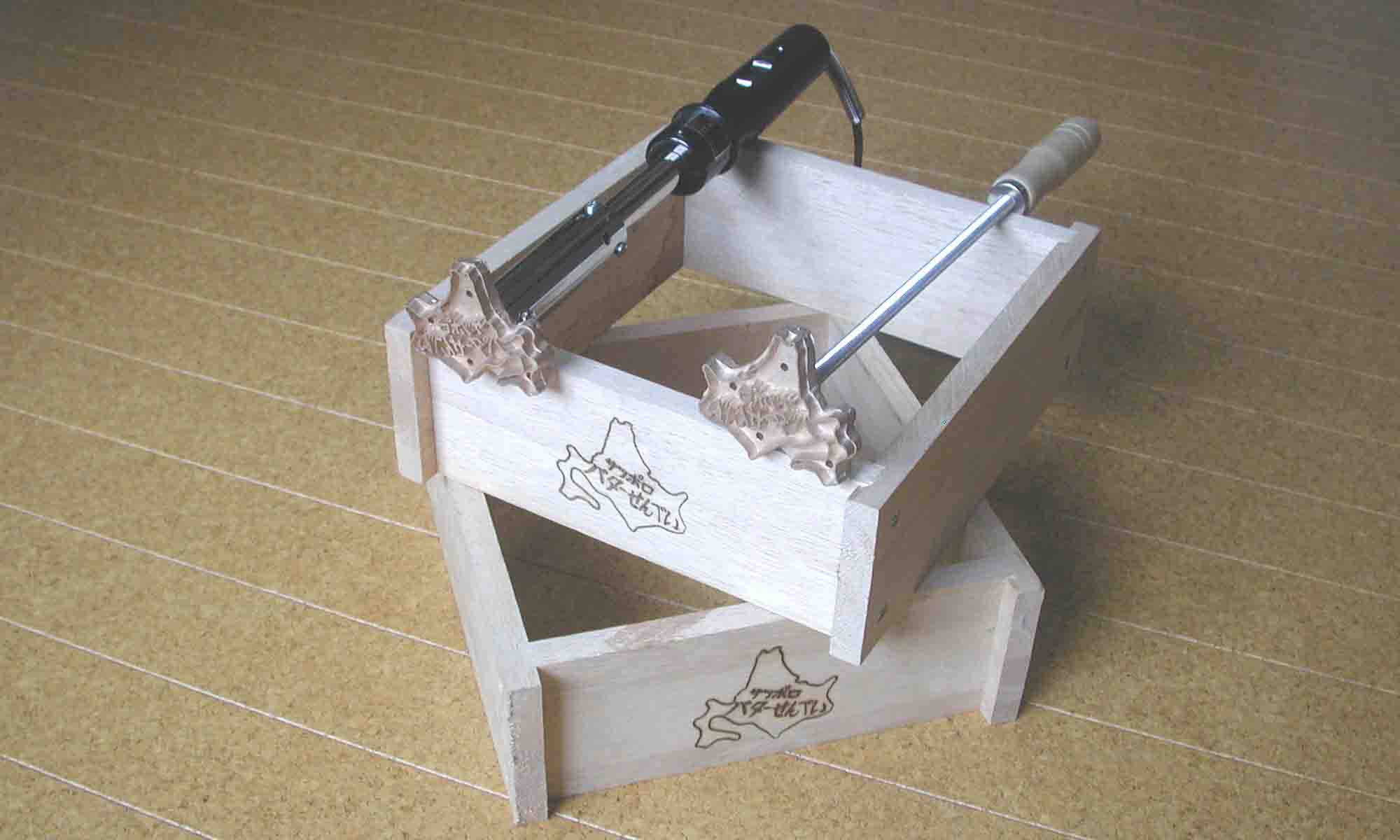

タイヤ専用の焼印電気ゴテ

今回も、専用の電気ゴテに焼印の印面を取りつける事が出来るようにしないとならないので、お客様の方で予備に持っているタイヤ専用の焼印電気ゴテを送ってもらいました。

上の写真はお借りしましたタイヤ専用の焼印用の電気ごてです。左の先端から木の柄部分までで60cm位あり、重さも3キロくらいあると思います。左側が印面部分で0~9までの数字が円周上に配置されています。普段は、ゴム製のタイヤに数字を焼こむ為に使っているようです。残念ながら家庭用の100V仕様にはなっないのでこの専用ゴテを使って押す事は出来ませんでした。

タイヤ焼印専用ゴテの仕様

私も実際に見るのは2回目で、普段は見る事が少ない電気ゴテなので、詳しく説明してみます。

印面についた先端側を拡大したのが上の写真です。左側に数字の印面がついているのがわかると思います。この印面部分、金属の色からして強度の高いベリリウム銅で出来ていると思います。この数字の印面部分、円錐形に傾斜しており、多分使いやすくする為の工夫かと思います。

さらに数字部分を見やすくするために拡大した写真です。数字部分の印面の彫の深さを計りましたら7ミリありました。

タイヤ焼印の表示銘板部分の拡大写真です。240Vで3.8アンペアと書かれていますので、熱量(ワット数)は電圧×電流ですので、計算しますと、912W(ワット)になります。普段メタルアートで使っている一番大きな電気ゴテのワット数が300Wですので、それの約3倍の大出力がある事になります。

このタイヤ焼印用の電気ゴテを観察して気がついたことがあります。上の写真の下の方に花びらのようになっている部分がありますが、この部分には、番号が書かれています。例えば上の写真の中央した部分の花びらのような部分には、「7」という番号が書かれいますが、この番号部分を真っすぐに伸ばして数字の書かれた印面部分を確認すると「2」の数字があり、丁度、反対側に「7」の数字が当たる事からこのタイヤ専用の焼印機の使い方は、印面部分の数字を見て押すのではなく、花びら状のガイドに書かれた数字を確認して、その裏面を押し付けて使う焼印だと推測しました。

前回作ったタイヤ専用焼印の場合

前回、作ったタイヤ専用焼印の印面は、数字部分がついた印面の前方にあった取付部分のT溝より印面のサイズが小さかったので、薄い板状の台座部分に印面をのせるような構造で作れましたが、今回作る焼印の場合、T溝の台座よりも印面のサイズが大きいので、単純に台座用の薄い板を取り付けた構造では作る事が出来ませんので、工夫が必要でした。

上の写真は前に作ったタイヤ専用焼印用の印面部分です。一文字「J」だけだったのと、印面の大きさが、取付部分より小さかったので、薄い台座を取り付けてただけで製作出来ました。

写真は、前回製作の焼印をタイヤ専用の焼印機に取り付けた様子を示しています。T溝に台座の薄い部分を差し込んでT溝部分についている専用の抑え金具で固定して使う方式です。

T溝の固定金具2個で印面部分を締め付けて固定した時の写真です。

今回作るタイヤ専用焼印

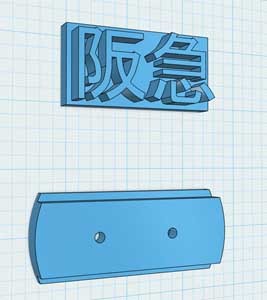

今回は、「阪急」と「OKK」という2種類の焼印(文字幅60ミリ×高さ29ミリ)を取り付けることが出来るようにする必要があります。

上の写真はタイヤ専用焼印の電気ゴテの先端の印面を取り付ける部分の断面図です。図からわかるようにT溝の上端が26.5ミリしかないので、幅29ミリの印面をそのまま取り付ける事が出来ない為に、T溝の上部3ミリの上の部分に印面がくるようにして、T溝を使って焼印の印面を固定する方法を考えました。最初に考えた方法は、T溝部分を別のアダプターにして裏面から印面をネジ留めする方法です。

上の写真は最初に考えたアダプター(写真下の部分)を使った焼印の固定方法です。この写真ではわかりやすいように阪急の文字をリフレクトしていません。

本来ならば、フライス加工ができるのであれば、印面を作ってからT溝を削れば良いのですが、旋盤しかない為にこのように2つの部品に分ける方法を考えました。この方法だと、2つの印面を別々のタイヤ専用電気ゴテで使う場合にアダプター部分が2個必要になり、今後の拡張性の問題も出てくるので、うまく一体化して鋳造できないか考えなおす事になりました。

普段、ロストワックス鋳造を使っているのに、その長所を使って解決できることがなかなか思いつきませんでしたがふとしたことから簡単な解決方法を思いつきました。その方法は、ロストワックスの原型は簡単につなぎ合わせる事ができるという一般的な事でした。簡単に説明すると上の写真のアダプター部分も蝋型を作り鋳造の鋳型を作る段階で印面とアダプターをくっつけて作ればよいという方法でした。そこで3Dプリンタを使ってアダプター部分を出力して、そこからゴム型を作り、アダプター部分の蝋型を作る事にしました。

上の写真の下の白いものが、3Dプリンターから作ったアダプターを埋めて作ったゴム型で、その上の黄緑のものが、このゴム型から作ったアダプターの蝋型です。

上の阪急と書かれた部分がモデリングワックスから削りだされた焼印の印面の原型になります。印面の彫の深さは、元々のタイヤ専用焼印の数字彫の深さが7ミリでしたので、1ミリ余裕を持たせて8ミリの深彫りにしました。下の黄緑色のものがアダプター部分の蝋型です。2つの蝋型の色が違うのは、上の蝋型は切削用の硬いワックスを使っていて、下の蝋型は型取り用の柔らかいワックスを使っている為です。続いてこの2つの蝋型をくっつけますが、ワックスペンと呼ばれる小さな電気ごてで簡単につける事が出来ます。

上の写真は2種類の蝋型をくっつけたものです。一体鋳造する事で熱伝導率を上げる事もできますし、強度も増し、鋳造後のフライス盤加工も必要なくなります。

写真左側が出来上がった蝋型をゴム台に立てた画像でその隣が焼印専用に作った鋳造リングの画像です。同じようにOKKの印面も準備して鋳造作業にかかります。

出来上がったタイヤ専用焼印

鋳造を終えて出来上がりましたタイヤ専用焼印について説明致します。

上の写真は出来上がった2種類のタイヤ焼印を並べて写した画像です。材質は真鍮ですが、写真の色が少しくすんでいるのは、鋳造終了後に型ばらしをしてから200番の珪砂を使いサンドブラストをかけた為です。又、上の阪急の印面の右側と下のOKKの印面の左側に写っている蝋型原型にない四角い部分は鋳造時の湯道の跡で、焼印として使うのに影響がなく、又取り除くのが難しい為にそのまま残しておきました。

タイヤ用阪急の焼印を側面から撮った画像です。印面の彫の深さと固定する為のT溝部分の構造がわかると思います。只、これだけ彫の深い印面を綺麗に鋳造するのは大変難しく、彫が深いせいで、型の強度が弱くなり溶かした金属を注入した時に型割れを起こす部分が出てきますので、鋳造後にルーターや鏨による修正も必要になります。

同じくOKK焼印の印面部分の画像になります。焼印の蝋型原型を彫るのに10度の角度がついているカッターを使っていますので、印面部分にも同じ角度の勾配が出来ていることが写真からもわかると思います。

上の写真はタイヤ専用焼印の電気ゴテの印面取付部分を拡大したものです。この電気ゴテ自体、3キロ以上の重さがあり、先端部分が重くバランスも良くないので綺麗に押すには熟練の技が必要になると思います。

阪急焼印の印面部分をタイヤ専用焼印機の先端のT溝に差し込んだ写真です。電気ゴテ自体の重さがあるので、実際に押すときには、自重を利用して押すと押しやすいと思います。

OKKの印面も差し込んで嵌り具合を確認してみました。

差し込んだ焼印の印面を固定するにはT溝の両側にあいているネジ溝にネジを差し込んでとめます。上の写真では、長いネジを差し込んでいますが、実際にはネジのピッチが合わなくねじ込むことが出来ませんでした。メタルアートでは、ネジはミリネジで統一していますので、インチネジがありませんので、近くのホームセンターでインチネジを購入してきて試してみましたが、ネジのピッチが違う為か上手くいきませんでした。専用ネジがあるとの事でしたので、今回はネジについては、付属できませんでした。タイヤの場合、焼印を押すというよりは、印面部分を加熱して、ゴムの表面に凸凹をつけて印しをつけることになりますので、大容量の熱量と焼印の印面自体の強度も必要になると思いますので、細かなデザインの焼印は不向きだと思います。一般的に市販されている薄いゴム板の場合は何度か焼印を押した経験がありますが、意外とゴムの種類によっては綺麗に押せないものもありますので、もし、ゴム製品に焼印をしてみたいと思い方がいらしたら、一度、無料の貸出用焼印で実際に押して見るか、押したいゴム製品をメタルアートまで送ってもらって焼印に適したゴムかどうか確認してからご注文頂いた方が良いと思います。